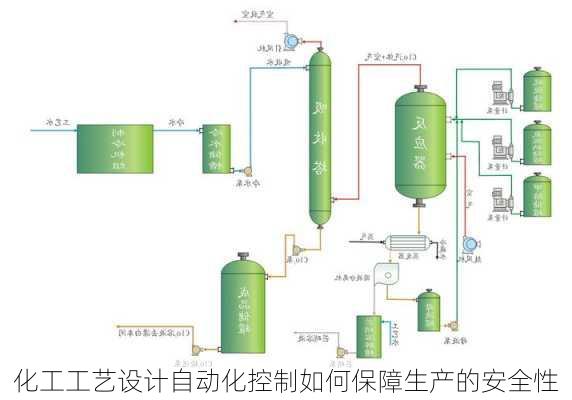

化工工艺设计自动化控制对生产安全性的保障

化工工艺设计自动化控制在保障生产安全性方面发挥了重要作用。以下是具体的保障措施:

1.实时监测和故障诊断

自动化控制系统能够在生产过程中实时监测和诊断故障,这对于化工生产来说尤为重要。由于化工生产过程中涉及的化学物质具有易燃性、爆炸性和腐蚀性,因此实时监控和故障诊断系统能够有效地预测和防止潜在的安全问题。这些系统可以通过模型测试进行控制,对生产数据进行实时统计和管理,有助于***生产决策,推动现代化生产进程。

2.紧急停车系统

紧急停车系统是化工安全生产环节的重要组成部分。它能够实时监视操作参数、安全联锁和生产设备的操作状态,并在发生故障时及时处理报警,自动按照程序要求计算,并***取合理的操作和控制措施,以避免风险进一步增加。此外,紧急停车系统还可以在发生危险情况时,自动***取相应的安全措施,确保设备和人员的安全。

3.自动化安全装置

在化工生产中,引入了大量的自动化技术,其中自动化安全装置在实际应用中能够发挥良好的安全保障作用。例如,设备起火时,自动化安全装置可以第一时间启动喷淋灭火装置,并及时发出自动报警信号,充分确保工艺设备的安全状态。此外,自动化安全装置可以在远程操控下处理事故点,避免工作人员进入到危险区域,减少不必要的伤害和人员伤亡。

4.化工安全生产自动化控制体系

建立化工安全生产自动化控制体系是保障化工生产整体安全水平得到提升的关键。这不仅有助于简化繁琐的安全控制环节,还能够最大限度地保证操作人员的人身安全。通过自动化控制系统,可以实现远程监控,并进行全面、深入的数据分析,及时准确检测和定位故障,推断故障发生时间,高效诊断故障发生原因。

5.流程监控与故障诊断系统

流程监控与故障诊断系统能够对化工生产过程中的每一个环节进行有效监控,并通过实时监视不断提高设备故障的诊断效率和故障诊断的科学性。通过对生产过程中产生的数据进行合理的分析,可以帮助操作人员了解生产过程的每个环节的操作,并确保每个环节的准确性和安全性。

综上所述,化工工艺设计自动化控制通过实时监测和故障诊断、紧急停车系统、自动化安全装置、化工安全生产自动化控制体系以及流程监控与故障诊断系统等措施,有效地保障了化工生产的安全性。这些系统的应用不仅提高了生产效率,还最大限度地减少了安全风险,为企业带来了显著的社会效益和经济效益。

延伸阅读

参考资料为您提炼了 4 个关键词,查找到 36280 篇相关资料。