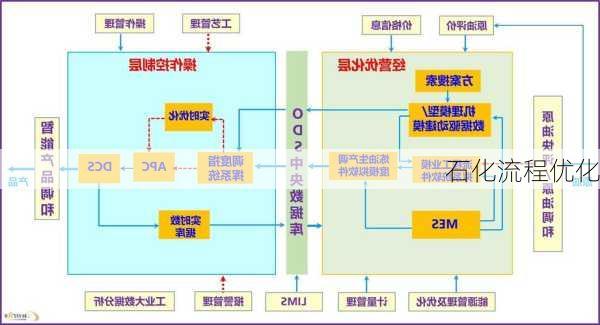

石化流程优化案例分析

石化流程优化是通过改进管理方式、方法和手段,提升装置运行质量,降低原料损耗,提高产品收率,实现环保效益双赢等多种方式,提高石化企业的生产效率和经济效益。以下是一些具体的石化流程优化案例。

辽阳石化通过集约化管理,重塑生产管理体系,改进管理方法和手段,形成了闭环管理机制,推动了生产管理系统化。这种优化提升了管理效能,使得工作有***、过程有控制、结果有考核、问题有溯源,从而确保了生产运行过程受控,全面提升装置运行质量。

金陵石化持续优化装置原料供应流程,严控输转损失,***取合理安排船期、提前介入监管等方式降低损耗。该公司对标业内标杆,深挖自身潜力压降原油加工损失,充分运用原油全流程跟踪系统,根据生产***合理安排船期,动态跟踪原油运输状态,全面掌握装船情况,确保精准计量,避免效益流失。

辽阳石化强化源头治理,通过经济分析、班组核算,开展裂解原料优化攻关,加强日常运行分析,实时分析裂解炉运行数据,按照最优反应深度进行调整,优化系统自控率,提高乙烯装置平稳率,减少人为操作引起的生产波动,保证裂解气中乙烯、丙烯的比例最大化。这种优化提升了“双烯”收率,进一步提高了石化企业的生产效率和经济效益。

广州石化通过对预热甩油流程优化,减少了装置产生的污油量,减少了热量损失,提高了分馏塔热源,并且可以灵活回炼罐区污油,实现了环保效益双赢。这种优化不仅减少了环境污染,还为企业带来了经济效益,体现了石化流程优化的环保和经济双重价值。

上海石化推进乙烯生产全流程优化,调整原料结构,发挥炼化一体化优势,优化蒸汽结构,双管齐下降低成本。通过引入替代原料和优化能源利用方式,上海石化成功降低了乙烯装置的原料成本和运行能耗,提升了企业的竞争力。

以上案例表明,石化流程优化可以通过多种途径提高企业的生产效率和经济效益,包括优化管理方式和手段、降低原料损耗、提高产品收率、实现环保效益双赢以及优化原料和降低成本等。这些优化措施不仅可以提升企业的运营效率,还可以促进企业的可持续发展。

延伸阅读

参考资料为您提炼了 5 个关键词,查找到 51730 篇相关资料。